Ondřej Vocílka je třiadvacetiletý mladík, jenž v dětství přišel na levém oku o zrak. Dnes je to student Fakulty strojního inženýrství na Vysokém učení technickém v Brně. Když loni přemýšlel o tématu své bakalářské práce, na přednášce o 3D tisku ho napadlo, že by se tato technologie dala využít i k výrobě očních protéz.

Než se pustil do výroby prototypu, musel získat informace, a to především o dostupných technologiích a jejich využití v protetice. K samotné výrobě pak využil jako předlohu svou vlastní oční protézu a spojil se s jejich výrobci v Česku.

Skleněné ani plexisklové oko není ideální

V současné době se oční náhrady na míru vyrábějí ze skla nebo akrylátu. U obou typů jde o ruční výrobu. Skleněné náhrady se vyrábí na základě vzorkovníku, který má protetik k dispozici a může čítat i tisíce protéz různých tvarů a velikostí.

Z vlastních zkušeností Ondřej zná spoustu nevýhod skleněných náhrad, což také popsal ve své bakalářské práci - každý den se musí zdlouhavě čistit, navíc často hrozí její rozbití, v chladném počasí lidi studí v oku, mohou od ní i namrzat slzy.

České naděje

V seriálu online deníku Aktuálně.cz "České naděje" vás seznamujeme s mladými nadějemi české vědy, kultury i české společnosti. Jsou mladí, ale již slaví mezinárodní úspěchy, vedou vlastní výzkumy, vynikají v umělecké oblasti, popřípadě jsou obětaví dobrovolníci či probouzí občanskou společnost.

U akrylátových protéz, které se vyrábí i v Brně a s jejichž výrobcem se student spojil, lze tvar více individualizovat. Kromě výroby vycházející ze vzorkovníku je možné také vytvořit protézu pomocí otisku očního důlku. Výhodou je možnost úpravy tvaru po dokončení, která u protéz ze skla není možná.

Protézy z polymethylmethakrylátu, běžně známého jako plexisklo, odbourávají dle Vocílkovy bakalářské práce většinu nevýhod skleněných náhražek. Jsou odolné vůči poškození, snadno se na nich opraví škrábance a jiné povrchové nerovnosti, mají tedy delší životnost. Jenže barvy jejich duhovky na světle blednou, doporučuje se proto nošení slunečních brýlí. I tak ale oproti skleněným protézám nedosahují takových vzhledových kvalit a mohou navíc vyvolat alergickou reakci.

Jejich výroba je značně zdlouhavá. Ondřej popisuje, že jsou nutná čtyři sezení s pacientem a tři laboratorní zpracování.

"Skleněnou protézu může mít pacient už zhruba za dvě hodiny a akrylátovou za osm. Mojí metodou trvá tisk necelou hodinu a půl, pak se musí ještě počítat s časem na úpravu modelu a zalitím povrchu do akrylátu," upozorňuje Ondřej Vocílka.

Vlastní protézu si naskenoval a vytisknul

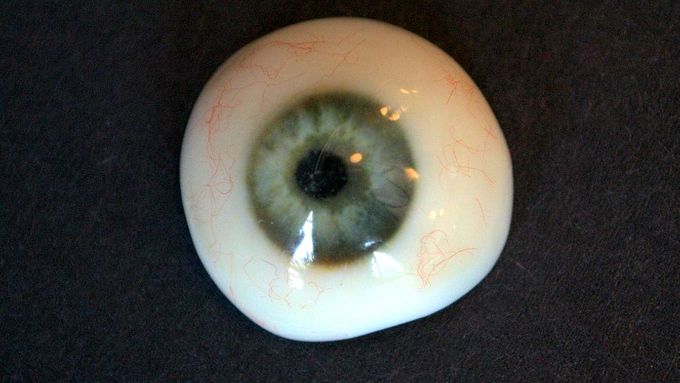

K výrobě podle svého "receptu" využil svou stávající protézu, kterou naskenoval na 3D skeneru. V 3D modelovacím programu pak získaný tvar upravil podle individuálních potřeb. Na výsledný model aplikoval texturu vytvořenou z fotografie oka a následně vytiskl probarvený model na 3D tiskárně. Jako materiál použil fotopolymer.

"Celý proces funguje tak, že tiskárna postupně nanese jednotlivé vrstvy materiálu o tloušťce až 14 mikrometrů a vytvrdí je světlem. Tiskárna využívá technologii PolyJet, při které rovnou dochází k míchání barev, a je tak možné vytisknout plnobarevný model," vysvětluje.

Nejnáročnější oblast protézy je duhovka, protože je potřeba, aby se ta uměle vytvořená co nejvíce podobala zdravému oku pacienta a rozdíly nebyly na první pohled patrné. To je při ruční výrobě poměrně náročné, u strojové by se tak dalo dosáhnout lepších výsledků. Kromě času, který se strojovou výrobou ušetří, se protézy vytvořené touto metodou také výrazně zlevní.

I když v Česku jsou oproti zahraničí poměrně levné - vyjdou na dva až tři tisíce korun. Například v Anglii se ale částka dokáže vyšplhat až k devadesáti tisícům. Náklady na 3D tisk dosáhly necelých 850 korun. Po započtení dokončovacích prací je výsledná cena srovnatelná s ruční výrobou.

Až protéza doslouží, novou přinese pošťák

Levnější by tak byla až druhá verze protézy, na kterou by student chtěl namísto běžně dostupného fotopolymeru použít biokompatibilní materiál. "Materiál je buď bílý, nebo průhledný. Z bílého by bylo bělmo a z průhledného vrstva, která by protézu překrývala. Výroba by tak celá proběhla 3D tiskem a bez závěrečných úprav by se razantně snížila i cena. Kromě toho je biokompatibilní materiál zdravotně nezávadný," vysvětluje student.

Protéza každého pacienta by také mohla být uložena v počítači a po skončení životnosti oční náhrady lze bez dalších vyšetření ihned vyrobit novou. "Když pacient za dva roky zavolá, že potřebuje novou protézu, ani za vámi nemusí jezdit. V podstatě stačí tisknout a pacientovi umělé oko poslat třeba poštou," usmívá se Vocílka.

Čeká ho však ještě dlouhá cesta. Jak sám říká, zatím jde jen o jednoduchý prototyp ze základního materiálu na vyzkoušení dané tiskárny, tudíž by neprošel by testy na zdravotní nezávadnost.

"Dalším krokem je použití jiného materiálu, ale to je třeba vyzkoušet. Další prototyp bych chtěl vyrobit jen za pomocí 3D a vynechat aplikaci akrylátové vrstvy. To by urychlilo a zlevnilo výrobu. V současnosti jsem se spíše věnoval škole, takže jsem s potřebnými úpravami moc nepokročil," vysvětluje Ondřej.

Řešením by mohl být biokompatibilní materiál, který se nyní používá na zubní náhrady.

Za nadprůměrného studenta se ale mladík z Horní Radouně poblíž Jindřichova Hradce nepovažuje. "Moje známky o tom rozhodně nevypovídají," usmívá se.

Tak tedy "známý vynálezce"? "To taky ne. Zkrátka jsem měl dobrý nápad, který se podařilo díky podpoře ze strany školy a pomoci dalších lidí realizovat."

Na závěrečný dotaz, zda má nějaký další dobrý nápad, se smíchem odpovídá: "Mým posledním projektem byl vánoční dárek pro přítelkyni, ale to asi není ten typ nápadu, co by vás zajímal."

Video: Studenti zachránili život zraněnému psovi pomocí výlisku z 3D tiskárny